Valmius

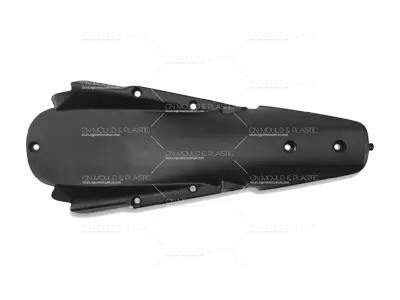

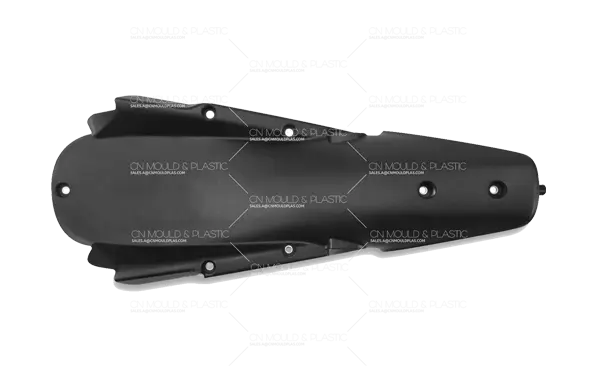

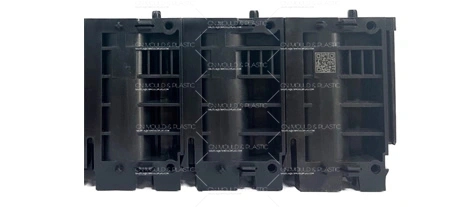

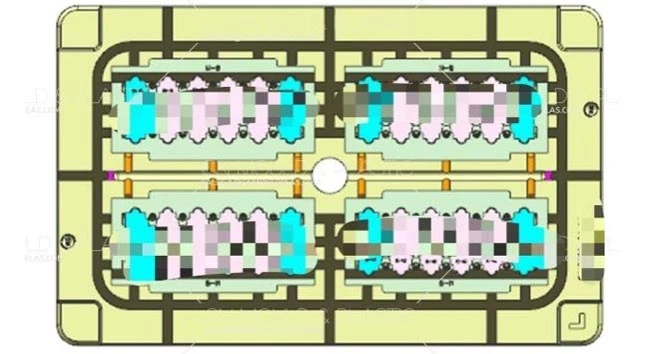

- Ruiskutusmuoti vientiä varten

- LSR-muoti vientiä varten

- BMC- muoti vientiä varten

- Die leikkaus

- Vaahdon leikkaus ja muuntaminen

- Ohut arkkipurkaus

- Injektion jälkeinen prosessi

- Kokoonpanon automaatio

- Työnnytyslaitteen sisällyttäminen

- Valmistussuunnitelma

- Suunnittelun kiinnitys (Jig)

- Nopea prototyyppiminen

- Metalli 3D-tulostus

Hae pikainen siteeraus

HEADER_MOBILE_LOOKING

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk